میلگرد آلیاژی و انواع آن؛ هرآنچه لازم است در این مورد بدانید

میلگرد نوعی از مقاطع فولادی است که کاربردها و مصارف صنعتی گوناگونی بهویژه در پروژههای ساختمانی و ساخت تجهیزات و ماشینآلات دارد. میلگرد آلیاژی نیز نوعی از میلگردها است که به دلیل خواص منحصربهفرد خود نظیر مقاومت و سختی بالا، قابلیت جوشکاری سخت و داشتن عناصر آلیاژی مانند منگنز، کروم، نیکل و غیره در صنعت ساختوساز و پروژههای ساختمانی حساس مانند ساخت منازل در مناطق زلزلهخیز کاربردی ویژه پیدا کرده و میان صنعتگران حوزههای مختلف، از محبوبیت و جایگاهی خاص برخوردار است. برای کسب اطلاعات بیشتر در مورد میلگرد آلیاژی و انواع آن، تا آخر این مقاله از مجله محک استیل، همراه ما باشید.

میلگرد آلیاژی چیست؟ | تفاوت میلگرد آلیاژی با میلگرد غیر آلیاژی

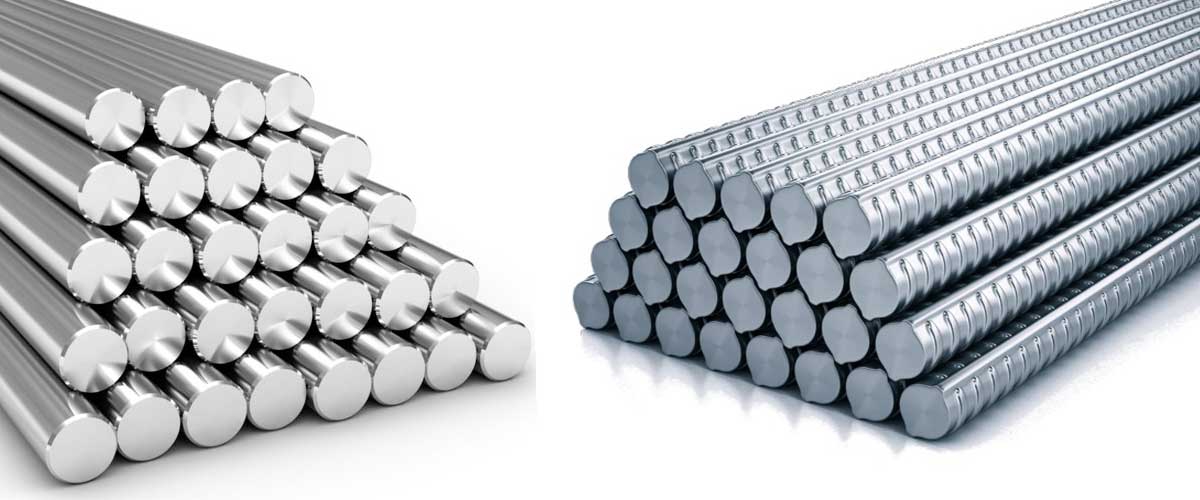

میلگرد آلیاژی در واقع میلگرد سادهای است که در ساخت آن از فولاد آلیاژی استفاده میشود. میلگرد غیرآلیاژی که با هدف تولید میلگرد آجدار ساخته میشود، نوعی میلگرد است که در ساختار خود فولاد غیرآلیاژی دارد. بنابراین، میلگرد آلیاژی علاوهبر آهن و کربن، دارای عناصر آلیاژی مانند کروم، وانادیم، منگنز و نیکل در ساختار خود است، در حالیکه میلگرد غیرآلیاژی تنها آهن و کربن دارد.

هر یک از این دو نوع میلگرد، خواص و کاربردهایی منحصربهفرد و متمایز داشته که آن را مناسب استفاده در پروژهای خاص میکند؛ از میلگرد آلیاژی در پروژههای سنگین استفاده میشود و میلگرد غیرآلیاژی در پروژههای غیرحساس و سبکتر ساختمانی مورد استفاده قرار میگیرد. میلگرد آلیاژی بر خلاف نوع غیرآلیاژی، مقاومت بالایی در برابر خوردگی، گرما و فشار دارد و جوشکاری آن نیز سخت است. ضمنا قیمت میلگرد آلیاژی از میلگرد غیرآلیاژی گرانتر است.

میلگرد کرومدار؛ از مهمترین انواع میلگرد آلیاژی

این میلگردها، همانطور که از نامشان پیداست، در ساختار خود میزان قابل توجهی عنصر کروم دارد. خواص کروم ویژگیهای منحصربهفردی را در میلگردهای کرومدار ایجاد میکند که مهمترین آن، افزایش استحکام این مقاطع فولادی و ضد زنگ شدن است؛ همین خواص، میلگردهای کرومدار را برای عرضه به بازار آهنآلات جهت مصارف گوناگون صنعتی، مناسب میکند.

میلگرد تنگستندار

میلگردهایی که در ساختار خود درصد بالایی از عنصر تنگستن را دارد، میلگرد تنگستندار نامیده میشود. این عنصر با خواص شیمیایی خود، مقاومت و سختی میلگرد را افزایش میدهد و آن را برای ساخت ابزارهایی مانند مته و تیغه مناسب میکند.

میلگرد کبالتدار؛ یکی از انواع میلگرد آلیاژی

شاخصه این نوع از میلگردهای آلیاژی، وجود مقادیر مشخصی از عنصر کبالت در ساختار آن است. خوب است بدانید در طی فرایند ساخت میلگردهای کبالتدار، به فولاد ذوبشده، علاوهبر کبالت مقداری هم تنگستن اضافه میکنند؛ زیرا کبالت بهتنهایی نمیتواند سطوح خوبی از استحکام را در میلگرد ایجاد کند.

میلگرد مولیبیدندار

برای تهیه میلگردهای آلیاژی مولیبیدندار علاوهبر آهن و کربن از مقادیری عنصر مولیبدن هم استفاده میشود تا استحکام و دوام این نوع از میلگردها و همچنین میزان مقاومتشان در برابر خوردگی، افزایش یابد.

میلگرد وانادیمدار؛ از مقاومترین انواع میلگرد آلیاژی

زمانی که از عنصر وانادیم در ساختار میلگرد آلیاژی استفاده شود، میلگرد وانادیمدار خواهیم داشت. در این نوع میلگرد با توجه به بافت ریز و انعطافپذیر وانادیوم، فولاد چندان بزرگ نمیشود، مقاومت میلگرد تولیدشده بالا میرود و سختی آن نیز افزایش مییابد.

میلگرد نیکلدار

اگر میخواهید میلگرد مورداستفادهتان از قابلیت شکلپذیری خوبی برخوردار باشد، مستحکم بوده و نیز در برابر زنگ زدن و خوردگی مقاوم باشد، میلگردی که در ساختار آن از نیکل استفاده شده است گزینه مناسبی خواهد بود. میلگردهای آلیاژی نیکلدار در صنایع مختلف بهخصوص تولید مفتول ورقههای آلیاژی، کاربرد دارد.

میلگرد منگنزدار؛ یکی از پراستفادهترین انواع میلگرد آلیاژی

از میلگردهای آلیاژی که قابلیت شکلپذیری خوبی دارد، میلگرد منگنزدار است؛ منگنز با جلوگیری از تشکیل ذرات آستنیت در میلگرد، موجب خاصیت شکلپذیری مناسب این مقطع فولادی پرکاربرد میشود.

انواع میلگرد آلیاژی در یک نگاه

در جدول زیر، انواع میلگرد آلیاژی بر اساس نوع عنصر آلیاژی بهکاررفته در آنها طی عملیات تولید را برایتان جمعبندی کردهایم.

| نوع میلگرد آلیاژی | عنصر اصلی | ویژگیهای مهم | کاربرد اصلی |

| میلگرد کرومدار | کروم | مقاومت بسیار بالا، ضد زنگ | ساخت میله اتاقک آسانسور، جرثقیل و تجهیزات صنعتی، راهسازی و کشاورزی |

| میلگرد تنگستندار | تنگستن | مقاومت بالا در برابر سایش، فشار و دمای زیاد | ساخت تیغه و مته |

| میلگرد کبالتدار | کبالت همراه با مقادیری از تنگستن | مقاومت و سختی بالا | مصارف صنعتی |

| میلگرد مولیبیدندار | مولیبیدن | مقاومت بالا در برابر خوردگی، طول عمر زیاد | در ساختار تجهیزات و قطعات در تماس با محیطهای کلرایدی، نمکی و دریایی به کار میرود |

| میلگرد وانادیمدار | وانادیم | سختی و استحکام بالا | صنعت فولاد و ماشینآلات |

| میلگرد نیکلدار | نیکل | مقاومت بالا در برابر خوردگی و اکسید آهن، شکلپذیری بالا | تولید مفتول ورقههای آلیاژی |

| میلگرد منگنزدار | منگنز | استحکام کششی بالا، مقاوم در برابر سایش، ضربه، فشار و حرارت | تولید شاسی، قطعات خودروهای سنگین، ستونها و برخی از بخشهای سازهها |

میلگرد آلیاژی ST52

خوب است با یکی از پراستفادهترین انواع میلگرد که به دلیل خواص ویژهاش در پروژههای مختلف صنعتی مورد استفاده قرار میگیرد هم آشنا شوید؛ میلگرد ST52 سختی و مقاومت بسیار بالایی دارد و بهواسطه همین ویژگیهای خاص خود، در صنایعی سنگین، حساس و با ریسک بالا مانند ماشینسازی، ساخت قطعات اصلی خودروهای سنگین و ریلسازی مورد استفاده قرار میگیرد.

میلگرد آلیاژی ST37

میلگردی که از آلیاژ استی37 ساخته میشود، رایجترین آلیاژ بازار مصرف ایران میان صنعتگران است که آلیاژ پایینی دارد و میلگرد آهنی نیز نامیده میشود. این نوع میلگرد آلیاژی برای ساخت قطعات وسایلی از جمله ماشین لباسشویی و یخچال استفاده میشود.

میلگرد آلیاژی MO40

میلگرد MO40 کربن کمی در ساختار خود دارد و به دلیل ویژگیهای منحصربهفردش مانند قابلیت شکلپذیری و انعطاف مناسب، در ساخت تجهیزات و ابزارهای گوناگونی، از محورهای خودرو گرفته تا پیچ های مستحکم، کاربرد دارد.

میلگرد آلیاژی CK45

از این نوع میلگرد کمکربن و مقاوم در برابر اصطکاک و ضربه، در ساختوساز بهوفور استفاده میشود. مخازن و خطوط انتقال گاز و مایع هم از دیگر موارد کاربرد این نوع میلگرد آلیاژی است.

دستهبندی میلگردهای آلیاژی براساس میزان عناصر آلیاژی

اگر بخواهیم انواع میلگرد آلیاژی را بر حسب میزان عناصر آلیاژی بهکاررفته در ساختارشان دستهبندی کنیم، به دو نوع میلگرد کمآلیاژ و میلگرد پرآلیاژ میرسیم؛ زمانی که میلگرد آلیاژی در ساختار خود کمتر از 8 درصد عناصر آلیاژی داشته باشد، میلگرد از نوع فولاد کمآلیاژ خواهد بود و میلگردی که در ساختار خود بیشتر از 8 درصد عناصر آلیاژی داشته باشد میلگرد پرآلیاژ است.

نحوه تولید میلگرد آلیاژی بهاختصار

برای تولید میلگرد آلیاژی، ابتدا فولاد آلیاژی و شمش به مقدار مورد نیاز تولید شده و سپس طی فرآیند نورد با هم ترکیب میشود تا میلگرد به دست آید. بعد از آن به منظور خنک شدن و آمادگی برای فروش، در محیط آزاد قرار میگیرد تا پروسه سرد شدن آرام را طی کند. همین فرآیند سرد شدن، سبب ایجاد برخی از خواص میلگردهای آلیاژی مانند مقاومت بالا برای استفاده در صنعت ساختوساز میشود.

روشهای ساخت میلگرد آلیاژی

اگر بخواهیم دقیقتر به ساخت میلگردهای آلیاژی بپردازیم و روشهای آن را بررسی کنیم، باید بگوییم برای ساخت میلگرد آلیاژی از دو فرآیند آلیاژسازی و ترمکس استفاده میشود. در طی روند آلیاژسازی که نوعی از فرآیند نورد گرم است، شمش فولادی که برای ساخت میلگرد استفاده میشود، از آغاز با فروآلیاژها ترکیب میشود، سپس میلگرد ساختهشده خارج شده و در محیطی باز، خنک میشود.

اما در روش ترمکس که نسبت به روش آلیاژی مقرونبهصرفهتر است، فولاد پس از طی پروسه نورد گرم، با آب و نمک به مرحله سرد کردن میرود تا همینطور که دمای میلگرد تولیدی کاهش مییابد، مرکز آن داغ بماند؛ هدف این است که در نهایت، حرارت بهصورت طبیعی از مرکز میلگرد آلیاژی به سطوح منتقل شده و در پی آن، خواص مکانیکی منحصربهفردی در میلگرد ایجاد شود.

در پایان گفتنی است میلگرد ساختهشده با استفاده از روش آلیاژسازی، ضخامت، استحکام و گستره کاربرد وسیعتری دارد. با این حال، بسیاری از کارخانجات از روش ترمکس به دلیل ارزانتر بودن استفاده میکنند. همچنین خوب است بدانید از آنجایی که میلگردهای آلیاژی تولید شده توسط فرایند ترمکس، نازک است، استحکام و سختی کمتری هم دارد.

سخن پایانی محک استیل درباره میلگرد آلیاژی

میلگرد آلیاژی مقطع فولادی پرکاربردی است که در بازار آهنآلات با نام میلگرد فولادی هم شناخته میشود. این میلگردها معمولا بر حسب عنصر کلیدی و مهمی که در ساخت آنها استفاده شده است، دستهبندی میشود و با توجه به خواصی که عنصر مورد نظر ایجاد میکند، ویژگیها و کاربردهایی خاص پیدا میکند. در این مقاله به میلگرد آلیاژی و انواع آن پرداختیم و امیدواریم مفید بوده باشد.

سوالات متداول درباره میلگرد آلیاژی و انواع آن

1.انواع میلگرد آلیاژی کدام است؟

میلگرد کرومدار، میلگرد تنگستندار، میلگرد کبالتدار، میلگرد مولیبیدندار، میلگرد وانادیمدار، میلگرد نیکلدار، میلگرد منگنزدار.

2. میلگرد کرومدار در چه مواردی کاربرد دارد؟

زمانی که در یک پروژه مهم صنعتی، مقاومت کششی بالا و مقاومت خوب میلگرد اهمیت ویژهای داشته باشد، از میلگرد کرومدار استفاده میکنند.

3. معمولا چه میزان از عنصر مولیبدن برای تولید میلگردهای مولیبیدندار استفاده میشود؟

میلگردهای مولیبیدندار معمولا با افزودن 0.2 تا 0.5 درصد عنصر مولیبدن هنگام ساخت، تولید میشود.

4. مهمترین خاصیتی که عنصر وانادیم در میلگرد ایجاد میکند چیست؟

وانادیم یک خاصیت جالب و مهم دارد؛ این عنصر مانع بزرگ شدن دانههای فولاد میشود و با همین خاصیت و سختی و دوامی که ایجاد میکند، میلگردی مناسب را برای مصارف صنعتی میسازد.

5. معمولا چه میزان از عنصر نیکل برای تولید میلگرد نیکلدار و ایجاد خواص مهم در آن کافی است؟

معمولا با افزودن 35 درصد عنصر نیکل به میلگرد هنگام پروسه نورد گرم، خواص مطلوب مد نظر در این نوع میلگردها ایجاد میشود؛ نیکل به افزایش انعطافپذیری و مقاومت این مقاطع فولادی در برابر خوردگی کمک کرده و از ایجاد اکسید آهن جلوگیری میکند.

6. منگنز منجر به ایجاد چه خواصی در این نوع میلگرد آلیاژی میشود؟

منگنز باعث افزایش مقاومت و سختی میلگرد میشود.

7. میلگرد آلیاژی ST52 با چه طول و قطری قابل تهیه است؟

این نوع میلگردها را معمولا میتوانید در شاخههای 6 تا 12 متری و قطرهای 20 تا 800 میلیمتری در بازار آهنآلات بهراحتی پیدا و تهیه کنید.

8. آیا انواع میلگرد آلیاژی تولیدشده توسط شرکتهای ایرانی از کیفیت مناسبی برخوردار است؟

بله. در ایران شرکتها و کارخانجات زیادی برای تولید میلگردهای آلیاژی استاندارد و مناسب فعالیت میکنند و اتفاقا کیفیت بالای این میلگردهای تولیدی باعث شده تا علاوهبر تامین نیاز داخلی، سالانه حجمی از این محصولات به کشورهای دیگر نیز صادر شود و این تولیدات از این جهت نیز سودآور باشد. بهطور کلی ایران را میتوان از بزرگترین تولیدکنندگان میلگردهای آلیاژی دانست. استفاده از مواد اولیه مرغوب در تهیه این میلگردها، استفاده از تجهیزات روز و همچنین مهندسین با تجربه و حرفهای منجر به تولید میلگردهایی با کیفیت و استاندارد توسط شرکتهای ایرانی شده است.