آهن اسفنجی یک محصول در زنجیره فولاد است که در اثر اکسایش و کاهش گندله آهن به روشهای مختلف تولید میشود. آهن اسفنجی گلولهایشکل است و برای تولید انواع محصولات فولادی کاربرد دارد. در ادامه این مقاله از مجله محک استیل همراه باشید تا با آهن اسفنجی، کاربرد آن، مزیتها روشهای تولید، راکتور آهن اسفنجی و تفاوت گندله و اهن اسفنجی آشنا شوید.

آهن اسفنجی چیست؟

آهن اسفنجی (sponge iron) محصول احیای مستقیم سنگ آهن در حالت جامد و به کمک کربن مونوکسید و هیدروژن است. هیدروژن و مونوکسید کربن این فرایند از گاز طبیعی اصلاح شده یا گازی شدن زغال سنگ تامین میشود. به عبارت دیگر احیای مستقیم آهن به معنای حذف اکسیژن از سنگ آهن در همان حالت جامد است. اما چرا میگوییم در حالت جامد؟ زیرا در این روش سنگ آهن ذوب نمیشود و در کوره قرار نمیگیرد.

وقتی سنگ اهن را از زمین استخراج کردند در معرض واکنشهای شیمیایی و در معرض عوامل کاهنده یعنی مونوکسید کربن و هیدروژن قرار میدهند تا به آهن اسفنجی تبدیل شود. نام دیگر آهن اسفنجی آهن احیای مستقیم یا Direct Reduced Iron (DRI) است. در نهایت آهن اسفنجی را در کوره ذوب میکنند و در صنعت فولادسازی برای تولید محصولات فولادی به کار میرود. واکنش شیمیایی که آهن اسفنجی طی آن ساخته میشود به عبارت زیر است:

کاربرد آهن اسفنجی چیست جدول مشخصات عمومی آهن اسفنجی

مشخصات عمومی آهن اسفنجی برای سنگ آهن با خلوص 65.5 تا 68 درصد به قرار زیر است.

| متالیزاسیون | 92.0 - 96.0 درصد |

| Fe | 86.1 - 93.5 درصد |

| C | 1.0 - 4.5 درصد |

| S | 0.001 - 0.03 درصد |

| P2O5 | 0.005 - 0.09 درصد |

| اندازه (متوسط) | 4 - 20 میلیمتر |

| چگالی ظاهری | 3.4 - 3.6 تن بر مترمکعب |

| چگالی حجمی | 1.6 - 1.9 تن بر مترمکعب |

| اکسیدهای احیا نشده باقیمانده؛ عمدتاً SiO2 و Al2O3، اما همچنین CaO، MgO، MnO و غیره. | 3.9 - 8.4 درصد |

کاربرد آهن اسفنجی چیست

آهن اسفنجی در ساخت محصولات فولادی مثل شمش فولادی، استفاده در کوره قوس الکتریکی یا کوره القایی، چدنسازی، اسلحهسازی و ابزارسازی است. به دلیل بالا بودن درصد خلوص آهن اسفنجی در صنایع نام برده کاربرد زیادی دارد. زیرا در نهایت محصول فولادی استحکام بیشتری دارد. اکثر کارخانهها آهن اسفنجی ساخته شده را در بخشهای دیگر مورد استفاده قرار میدهند اما بعضی دیگر از کارخانهها اهن اسفنجی را به فروش میرسانند. همچنین شاید جالب باشد که بدانید 5 درصد از آهن تولید شده در دنیا به روش احیای مستقیم تولید میشود.

مزایا و معایب آهن اسفنجی چیست؟

آهن اسفنجی هم مانند دیگر محصولات فولادی علاوه بر مزایایی که دارد معایبی هم دارد. از مزایای آهن اسفنجی میتوان به درصد خلوص بالا آهن اشاره کرد. از سوی دیگر وجود چند روش مختلف تولید آهن اسفنجی منجر به ایجاد اندکی تفاوت در ترکیب شیمیایی محصول نهایی میشود زیرا تمام سنگ آهنها با دمای یکسان ذوب نمیشوند. ادامه مزایا و معایب آهن اسفنجی را در جدول زیر مطالعه کنید.

| مزایای آهن اسفنجی | معایب آهن اسفنجی | |

| 1 | انسجام زیاد | هزینه تولید بالا |

| 2 | نگهداری آسان | نیاز به مواد آلی برای تولید |

| 3 | حملونقل آسان | ذوب شدن آهن اسفنجیهایی که به روشها مختلف تولید شده است در دمای مختلف |

| 4 | نیاز به اکسیژن کمتر هنگام ساخت | - |

| 5 | عدم وجود خطر انفجار در کوره ذوب | - |

| 6 | خراب نشدن دیواره کوره هنگام استفاده از آهن اسفنجی | - |

| 7 | سمی نیست | - |

| 8 | مصرف کم انرژی و آب هنگام ذوب | - |

| 9 | افزایش کیفیت محصول نهایی | - |

روشهای تولید آهن اسفنجی؛ روشهای گندلهسازی

برای ساخت آهن اسفنجی 3 روش مختلف وجود دارد؛ روش میدرکس، روش HYL و روش SL/RN تولید میشود.

روش SL/RN برای تولید آهن اسفنجی

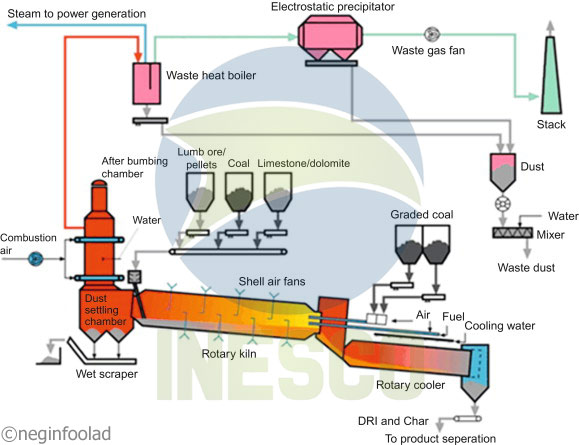

در این روش از زغال سنگ برای احیای سنگ آهن استفاده میشود. در ابتدا مواد اولیه یعنی سنگ اهن با آهک، دولومیت و زغال سنگ با هم ترکیب میشود. در مرحله بعد این ترکیب به کوره افقی دوار فرستاده میشود. مواد در این کوره به چرخش درمیآید و دمای کوره تا حد تولید کربن دیاکسید بالا میرود. افزایش دمای کوره و تولید کربن دیاکسید تا زمانی ادامه پیدا میکند که سنگ آهن کاملا احیا شود. وقتی سنگ آهن به طور کامل احیا شد به محل خنکسازی منتقل میشود. در نهایت آهن اسفنجی تولید شده به روش مغناطیسی جدا میشود.

روش HYL یا اچ. وای. ال

دومین روش تولید اهن اسفنجی روش HYL یا اچ. وای. ال است. در این روش برخلاف روش SL/RN برای احیای سنگ آهن از گاز طبیعی استفاده میشود. طی این روش ابتدا گاز طبیعی یا متان با بخار آب ترکیب میشود تا عناصر احیا کننده تولید شود. در مرحله بعدی سنگ اهن به کوره منتقل میشود و عناصر تولید شده در مرحله قبل را درون کوره میدمند. در نتیجه ترکیب عناصر احیا کننده با سنگ آهن، آهن اسفنجی تولید میشود.

روش سوم؛ روش میدرکس

متخصصان معتقدند بهترین روش برای تولید آهن اسفنجی روش میدرکس است. در این روش هم مانند روش اچ. وای. ال از گاز طبیعی یا متان برای احیای سنگ آهن استفاده میشود. برای تولید اهن اسفنجی به روش میدرکس باید ابتدا گاز طبیعی یا متان را به اکسیژن و هیدروژن تبدیل کنند. این تبدیل در بخش شکست انجام میشود. همزمان با انتقال سنگ آهن به کوره استوانهای عمودی، هیدروژن و اکسیژن هم به کوره دمیده میشود. در همین حین گاز دمیده شده به کوکره داغ میشود و سنگ آهن کاهش مییابد.

همچنین در این جدول میتوانید مهمترین ویژگیهای هر یک از روشهای تولید آهن اسفنجی را به اختصار مطالعه کنید.

| میزان انرژی مصرفی برای ذوب | میزان کربن | میزان مصرف آب | هزینه تولید | منبع احیا | |

| روش SL/RN | کم | زیاد | زیاد | متوسط | زغال سنگ |

| روش HYL | زیاد | زیاد | زیاد | بالا | گاز متان |

| روش میدرکس | زیاد | کم | کم | متوسط | گاز متان |

راکتور احیای آهن اسفنجی چیست؟

در نسل سوم روش HYL راکتور احیای آهن اسفنجی به کار گرفته میشود که منجر به افزایش میزان تولید آهن اسفنجی میشود. در این راکتور گندله آهن در دمای 950 درجه و با فشار 7 بار در مجاورت گاز کربن مونوکسید و هیدروژن به اهن اسفنجی تبدیل میشود. این راکتور حدود 3 هزار تن وزن و 40 متر ارتفاع دارد و به صورت عمودی روی برج احیا و استراکچر فلزی قرار میگیرد. این راکتور برای اولین بار در ایران و چهارمین بار در دنیا توسط شرکت ماشینسازی اراک تولید شد.

تفاوت گندله و آهن اسفنجی

در واقع گندله ماده اولیه برای تولید آهن اسفنجی است. گندله گلولههایی آهنی است که از سنگ آهن با ترکیب مواد افزودنی دیگر تولید میشود. هدف استفاده از گندله بالا بردن عیار سنگ آهن است. معمولا سایز گندلهها بین 6 تا 16 میلیمتر است. همچنین خلوص گندله بین 65 تا 72 درصد است.

هر چند ترکیبات شیمیایی آهن اسفنجی و گندله شباهت زیادی دارد اما درصد خلوص این دو محصول کاملا متفاوت است. روش تولید آهن اسفنجی به این صورت است که گندله را به روشهای مختلف احیا میکنند تا درصد خلوص آهن افزایش یابد و اهن اسفنجی تولید شود. در آهن اسفنجی درصد خلوص حدود 83 درصد است. علاوهبر خلوص آهن، میزان منیزیم، اکسید سیلیسیم، گوگرد و اکسید آلومینیوم در آهن اسفنجی و گندله کاملا متفاوت است.

سخن پایانی محک استیل درباره آهن اسفنجی

درصد خلوص بالای آهن اسفنجی و خصوصیات آن موجب شده تا این محصول در موقعیتهای متفاوتی از جمله اسلحهسازی و در کوره القایی استفاده شود. آهن اسفنجی به سه روش مختلف تولید میشود که در این مقاله به طور کامل توضیح دادیم. چنانچه سوالی دارید میتوانید با مشاوران محک استیل در ارتباط باشید.

سوالات متداول

چرا به آهن احیای مستقیم آهن اسفنجی میگویند؟

انتخاب این نام برای آهن احیای مستقیم به دلیل شکل ظاهری گندله است که حالتی متخلخل و اسفنجی دارد.

چرا در روش SL/RN علاوه بر زغال سنگ از آهک و دولومیت استفاده میشود؟

علت استفاده از آهک و دولومیت در فرآیند تولید آهن اسفنجی به روش روش SL/RN حفظ درصد مورد نیاز از گورد طی فرآیند است.

آهن اسفنجی تولید شده به کدام روش درصد کربن بیشتری در محتوای خود دارد؟

آهن اسفنجی تولید شده به روش HYL درصد کربن بیشتری دارد.

آهن اسفنجی تولید شده به کدام روش سختی بیشتری دارد؟

آهن اسفنجی تولید شده به روش میدرکس سختی بیشتری دارد.

آهن اسفنجی چه کاربردی دارد؟

آهن اسفنجی کاربردهایی مثل استفاده در کوره قوس الکتریکی یا کوره القایی، شمشسازی، اسلحهسازی، چدنسازی و ابزارسازی دارد.